食品用压力喷雾干燥塔的风温原理(下)

喷雾干燥用风点的温度原理

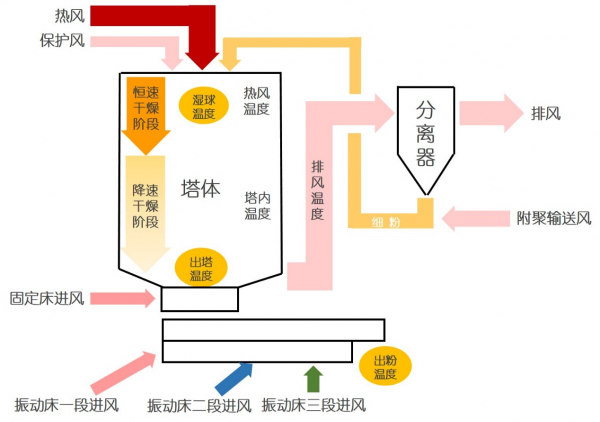

3.1 塔主进排风

由基础的换热计算式可知,换热温差越大,换热效率/推动力越高,对于干燥塔而言,就是蒸发强度(单位空间蒸发的水分)越高。进风温度越高,排风温度越低,热能利用率就越高,干燥所需风量就越少,热逸失就越少,也就越节能,这是显而易见的。但任何一个有实操常识的人都会知道,现实中显然不是可以无限度的高或者低。

因为在工程可行的干燥塔有效高度时,排风温度就决定了该种产品的最终含水率,如果排风温度过低,产品粉就无法达到所需的干燥终点,乃至粘塔挂壁。同时,排风温度还受天气/季节的影响。

背后的原因,首先是在干燥塔这个虽然巨大但仍有限的换热空间/时间内,虽然恒速干燥蒸发掉了大部分水分,但最后那点水需要足够的温差/热推动力和时间才能干燥出去,如果未干燥的粉末和塔壁或排风管道接触,就会造成粘塔挂壁;其次是排风中的巨量的湿含量(进风带入水蒸气和蒸发出的水蒸气)和相对湿度会导致粉体的二次吸潮。那么结合水越难干燥的物料,就需要越高的塔内温度,就造成排风温度越高(虽然塔内温度才是“做功”的,但塔内风速低,温度变化大,文丘里涡流、附面流层等现象干扰测量,所以都是以风速稳定、快速、均匀的排风温度为控制反馈量,塔内温度仅作对照参考),单位质量风的热利用率就会降低,所需风量就会越大,干燥塔的产能就会下降。

干燥塔的季节性产能/风量变化同样与进风中带入的水分量有关,比如水分蒸发量1000kg/h的奶粉干燥机组,哈尔滨和广州地区进风中含水量的巨大区别如图:

如图,哈尔滨冬季实在太冷,进风中几乎无水(水蒸气早都冷凝成冰了),而广州机组在夏天干燥出1000kg/h水,进风中就要带入900kg/h水,在塔内和排风系统中实际将“流淌”着1900kg/h水!

解决的办法一个是进风除湿,但不论表冷除湿还是转轮除湿,能耗都是巨大的(实际相当于前置一个低效率的小干燥塔);一个办法就是增大风量,降低相对湿度,“稀释”风中水蒸气,也就是降低热利用率,提高风量,表现在工艺上就是提高排风温度,降低进风温度。虽然后者的热能利用率降低,但相比除湿的潜热换热仍是非常节能的,或者就要将上述两个途径双管齐下来解决。

当同一套机组在不同天气和季节生产时,如果没有前置除湿,尤其当产能接近机组全负荷时,为了塔内温度与湿球温度的温差恒定,也会在天气潮湿时略提高排风温度,同样会表现为风量略上升,产能略下降。

在喷雾干燥的温度设计时,往往需要确定该物料的排风温度和可耐受的排风相对湿度上限,再接合当地气候条件,用计算式“倒推”出进风温度。由上可知,生产同样配方,气候干燥的北方干燥机组就可以用高进风温度和低排风温度,气候潮湿的南方干燥机组就不得不用低进风温度和高排风温度,前者热效率更高,后者生产才稳定可靠。当然,北方冬季加热又需要更多的热能消耗。

如果不考虑这些问题,对于大多数产品而言,进风温度本身可以非常高,别说常见的160~170℃,180~200℃也无所谓,甚至250~350℃都可以,因为这些进风温度时,其湿球温度/物料表面温度并没有上升多少。当然,有些研究表明,过高的进风温度,会造成水分流出雾滴过快,可能会造成单颗粒/基础颗粒表面呈“火山状”,包埋类物料的芯材流失比较严重,但这需要具体物料进行试验验证,而不能抱残守缺的想当然。甚至同样有研究表明,更高的温度促使玻璃化/网格化更早形成,还有利于避免芯材流失呢~~请注意,这些研究都表明热风与物料的温差对于干燥/流出速率的影响,而不是对物料的热破坏。对物料的热破坏,实际将体现在恒速干燥段完成后,粉状物料受塔内和排风温度加热,温度持续升高的过程中,尤其是乱风内卷、粘塔挂壁、反复循环造成长时受热时。

那么对于物料特性本身而言,所谓高温或低温“干燥工艺”其实应该指排风温度或物料表面温度;而对于“干燥热效率”而言,高温、低温干燥塔才指进风温度。也就是说,“高温(高进风温度)高热效率的低温(低排风温度)干燥工艺的干燥机组”貌似矛盾的说法其实是可以成立的。

常见的165~172℃的额定进风温度,其实来自于当年的老锅炉,到干燥塔用汽点能保证稳定在9bar饱和蒸汽压力就不错了,此时蒸汽温度是179℃,传给风就是这个温度了167~170℃了。也即它是个“工程性”为主的数字,而非太“科学性”的结论。当然,其本身其实也隐藏着物料特性和排风温湿度的作用,但并非放之四海而皆准的公理定律。

如果不考虑物料干燥特性,排风温度的下限则是露点,总不能让干燥机组内出浆糊吧?这个露点可不是24节气那个温度,而是排风温度和含水量(进风含水+蒸发量)产生的露点(见第一章的原理),要远高于“室温”,也就是排风在干燥机组出口最低温度也得比它高几度,而每经过一级除尘装置,温度往往会降低3~10℃,把它们加一块,就是排风温度的下限。当然,可以用特殊工艺折腾它升降,但那都会额外增加能耗,非特殊不考虑。

3.2 固定流化床进风

固定流化床出现的比较晚,很多资料把“固定流化床”描述成“节能的二次干燥器”,它确实有这个作用,但如果生产的是高黏度粉,水分含量再高点(水分活度高),再让粉在90℃的固定床里多转几圈(粉体达到玻璃化温度),那就是“玩火自焚”(糊床板)了,就准备铲子锵吧~~其实就大家近些年的使用状况看,固定流化床主要起到的是“塔底保护风”的作用。

塔内的空气比环境空气潮湿的多(增加了蒸发出的水蒸气),露点温度就要比环境空气高得多,而所有涉及气流折返的塔型(中排风和上排风塔,详见俺的《压力喷雾干燥机组的进化:从下排风到上排风》)都会造成潮气在下锥底部/粉出口沉积,湿含量和相对湿度就会更高,露点温度也会更高,粉体就极易在此处粘挂,底排风塔的粉则会全部进入排风管,本身就易粘挂到阻塞。那么安装在此处的固定床就可以提供干燥(固定床进风即使不除湿,也会比塔内空气干燥得多)的空气,稀释潮气,并形成干燥风垫层,避免粉体直接基础塔壁,避免粘塔挂壁,延长清洗间隔。

同时,当粉体出塔继续落向振动床时,也会裹挟在塔内潮湿空气里,如果振动床进风温度过低,就会造成局部微结露,就会形成比较松散的粉块。用固定床较为干燥的风“替换”塔内潮湿空气,也能有助于避免振动床产生“松散结块”问题。

对于沿主排风会沿塔壁上卷的上排风塔型而言,固定床干燥风的加入,当然也就更有助于形成“塔壁干燥风幕”,显然有助于避免粘塔挂壁。

那么,问题来了,固定床进风究竟用不用除湿?进风温度又该多少合适呢?

从“整治正确”角度说,当然除湿更安全,如果粉在床内停留时间很短,进风温度达到塔内温度也会更安全,但显然也就带来了巨大的能耗。实际上,如果只是当作“保护风”使用的话,对于大多数粉而言,此处温度超过塔内空气露点和湿球温度再加裕量(比如五六十度)即可。虽然取风的相对湿度可能较高,但加热后的相对湿度会较大下降,如果是南方高温高湿天气生产易吸潮粉,只要具备一定温度,用表冷除湿至春秋季节的湿含量一般也已足够,具体粉体可以用培养箱做试验确定。

当然,如果需要考虑二次干燥效果,首先需考虑粉体在床内有足够的停留时间(床板面积、粉体运动轨迹、先落先出等),温度可以按塔内温度控制。

实际上,因为需考虑烘塔风温,固定床进风肯定是要达到较高温度的,如果运行温度和烘塔温度差别较大,可能造成自动控制难以调节稳定,烘塔时就要减少进风量。

3.3 振动流化床进风

按老说法,振动床一般分为三段,第一段加热用于二次干燥,第二段过渡,第三段冷却。实际这是在奶粉“喷涂卵磷脂”年代的做法了。由于吸潮和玻璃化温度的影响和包装的需要,都希望将产品粉冷却至30℃左右甚至更低,振动流化床往往都被用作“冷却床”。

想要将粉体冷却至30℃,进风温度就需在20℃以下(当然,和粉量、床面积、床长度、风速等等有关),而20℃本身就意味着两个问题:一是低于塔内气流的露点,会造成粉体周边潮气微结露形成松散结块;二是外界空气温湿度较高的话,20℃的进风相对湿度也就会很高,这又会造成粉体吸潮。有人恐怕又会想到“万能的除湿”,但显然,除湿也只能解决第二个问题,而且,是否一定要用转轮除湿至5g水/kg干气呢?

首先,振动床进风的温湿度应形成逐段递减的“梯度”,而不是试图“一下子降到位”,以逐渐降低粉外空气的露点。如果固定床风温不高(比如五六十度),振动床一段风温就可较低(比如三四十度);如果固定床风温较高,或没有振动床,振动床一段风温就须参考上一节固定床风温(如五六十度)。另外,如果振动床一段空气温湿度较高,就要在一二段之间设置排风口,避免影响后续降温冷却。

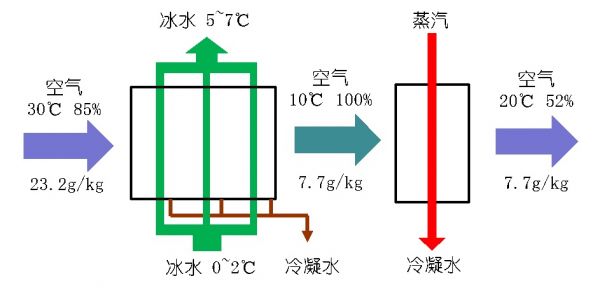

第二,振动床的进风是否需要除湿,需根据粉体的吸湿曲线和外界环境空气的湿含量确定。翘片管换热器制作的表冷式除湿器的工艺过程如下图:

之所以要再升温,就是为了避免达到饱和湿含量的低温空气在风管道、下床体和筛板上结露。

如果粉体在此空气条件下,在振动流化床的停留时间内,没有明显吸潮,那么显然,振动床的冷却段用表冷除湿器除湿即可。同时,如果外界环境空气虽然温度高,但湿含量很低(比如西部地区),表冷除湿器也只用作降温即可,那就无需再开启蒸汽补充加热;如果外界环境空气温湿度都不高(比如北方地区的冬春两季),那直接用环境空气吹就是了;如果取风温度过低(比如东北冬季),甚至需要加热升温,以避免跌破露点造成松散结块。

对于某些极易吸潮的粉体,就需用到转轮除湿机:

如上图,转轮除湿器其实也需要前置一个冰水降温的表冷除湿器,将湿含量除湿至7~8g水/kg干气,然后用转轮继续除湿至5g水/kg干气以下。其原理其实和干燥塔本质上是一样的,好比服务员不断的“端”来干燥剂吸潮,然后再“端”去烘干再“端”回来~~值得一提的是,因为“端回来”的干燥剂被烘干加热了,所以转轮出风是被加热了的,需要额外再配表冷换热器降温。和表冷的使用条件类似,如果到了东北地区的冬季,环境空气的湿含量甚至不足1g水/kg干气,那也毫无必要再启动转轮除湿机。

当确定了塔内温度/固定流化床进风温度和流化床冷却段温度,就可以确定振动床一段/过渡段的进风条件了,其实温度无非是上述的平均值。如果固定床进风温度不高,北方非夏季用环境空气直吹也是可以的,湿度则仍需考虑粉体对温湿度的吸潮曲线,可以用培养箱简单做个试验来确定。鉴于中国夏季大部地区(尤其胡焕庸线以东)的温湿度都较高,那如果进风温度不高(相对湿度易较高),则建议上一台表冷除湿器。

如果想利用流化床的二次干燥作用,其一段进风温度达到八九十度的话,其实相对湿度会非常低,粉体干燥速率远大于吸潮速率,当然也就不用任何除湿器了。

3.4 输送风/细粉附聚风

干燥机组内的粉输送风是由罗茨风机吹至风粉分离器的卸粉关风器,裹挟粉输送到热风箱附聚或者流化床出料的风,属于正压稀相输送的范畴。该管道粘挂堵粉是个常见问题。

作为输送风,就须考虑两个露点的问题,一是该压力下空气不能达到“压力露点”,二是不能使粉外潮湿空气降温至露点。

压力露点是指空气压力下露点上升的现象,比如1标准大气压(101.3kPa)时,35℃ 80%,含湿量29.28g/kg,露点温度31.2℃,当罗茨风机风压按50kPa时,含湿量不变,则露点温度变为38.5℃,相对湿度119.47%,就是已经水蒸气结露析出了。显然,这种风是无法直接用于粉体输送的。

前面始终在强调,塔内和排风系统的风远比环境空气要潮湿,即使关风器可以很大程度切断分离器和出料粉之间的空气,但粉外仍会裹挟潮湿空气,这些空气降温至露点(比如40℃左右),就会形成粉外微结露粘连成松散粉块,逐渐堆积阻塞管道。

解决的办法主要是两条(当然,前提是风量(风粉比)风压肯定是够的),一是升温,一定要超过压力露点和粉外空气的温度,降低相对湿度;二是除湿,降低风中湿含量,自然也就降低了相对湿度。或者双管齐下的解决问题。值得提醒的是,和动辄2~5bar的压缩空气不同,输送风的压力毕竟只有几十kPa而已,还会有升温操作,所以也不必除湿太“狠”。

3.5 保护风

插入干燥机组的轴端狭缝的压缩空气一般不考虑温度问题,但一定要按压缩空气压力进行除湿,本文不做详述。本文讲的保护风是指用于隔断主气流温度或流向的风,一般用于喷枪和细粉附聚管周边和热风进口周边,前者的作用是隔断进风温度向物料的导热,后者的作用是隔断进塔热气流对塔内气流的牵引流,避免其反复受热变性。此风也常被称为“冷风”,结构上就叫所谓“冷风夹套”,但它真的必须“冷”吗?

在3.2说过固定床进风在很大程度上就是“保护风”,至少需高于塔内露点温度并有一定余量,可能还需除湿处理。而在喷枪、细粉和热风进口的保护风,不仅要考虑露点问题,否则在此处就结露粘挂了,这个现象在喷头前端、附聚管唇口、热风口周边都有可能发生;同时,还需考虑到风压风速,要略高于进塔的热风主气流,才能避免才此处局部形成负压区,造成粘挂乃至热变性问题。显然,此保护风的温度也不应低于物料的进料温度,虽然超过湿球温度后的物料温度对蒸发干燥的贡献不大,但毕竟可以降低粘度、雾化充分,当然不能再把它冷下来。那么如果进料温度是50~60℃,保护风温度增加10~15℃,如果进料温度是75~90℃(注意试验确定物料是否有高温反而粘度上升现象,不应达到此温度临界),保护风温度与其相当即可。